- لیان تدبیر

- اهم پروژه ها

- زمینه فعالیت

- فرآیند

تصفیه آب

- شیرینسازی آب (Water Desalination)

- سختی گیر رزینی Ion Exchange Resin Water Softener

- پکیج گند زدائی آب با اشعه ماوراء بنفش (UV)Ultraviolet

- فرآيندهاي فيلتراسيون (Filtration process)

- فیلترهای تحت فشار ( Pressure Filters)

- فیلترهای ثقلی (Gravity Filters)

- فرایند اسمز معکوس (RO)

- فیلتراسیون غشایی (Membrane Filtration)

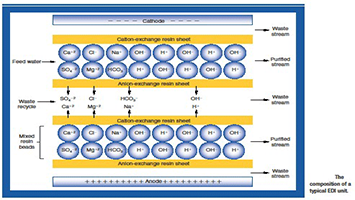

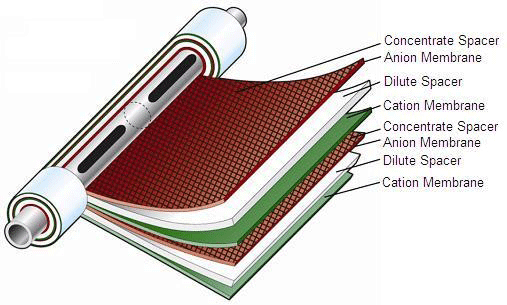

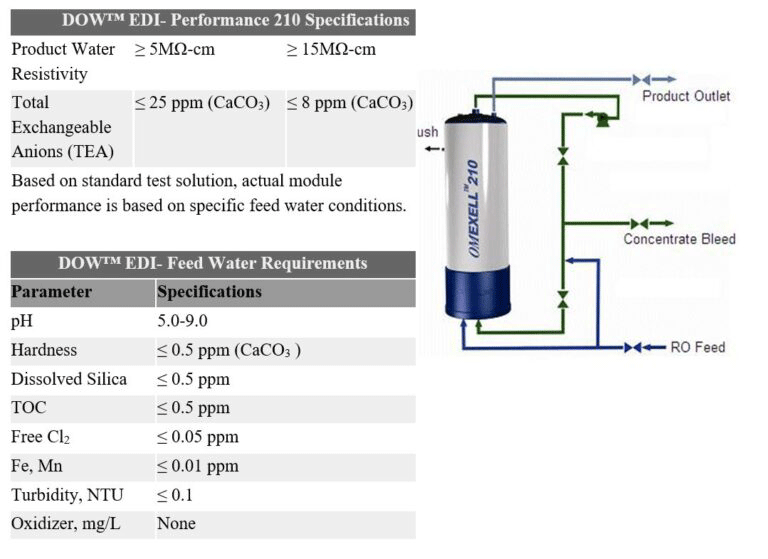

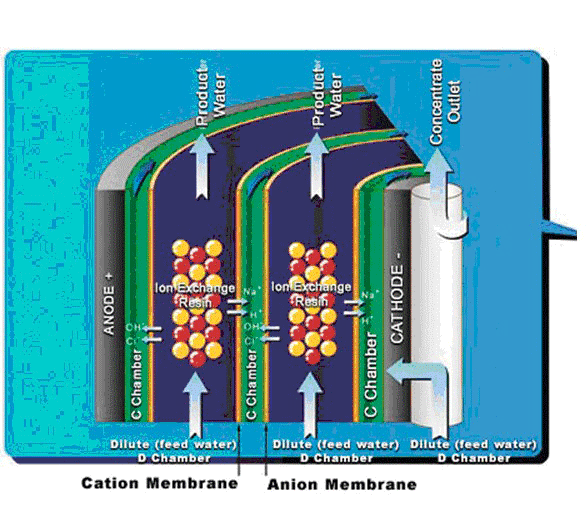

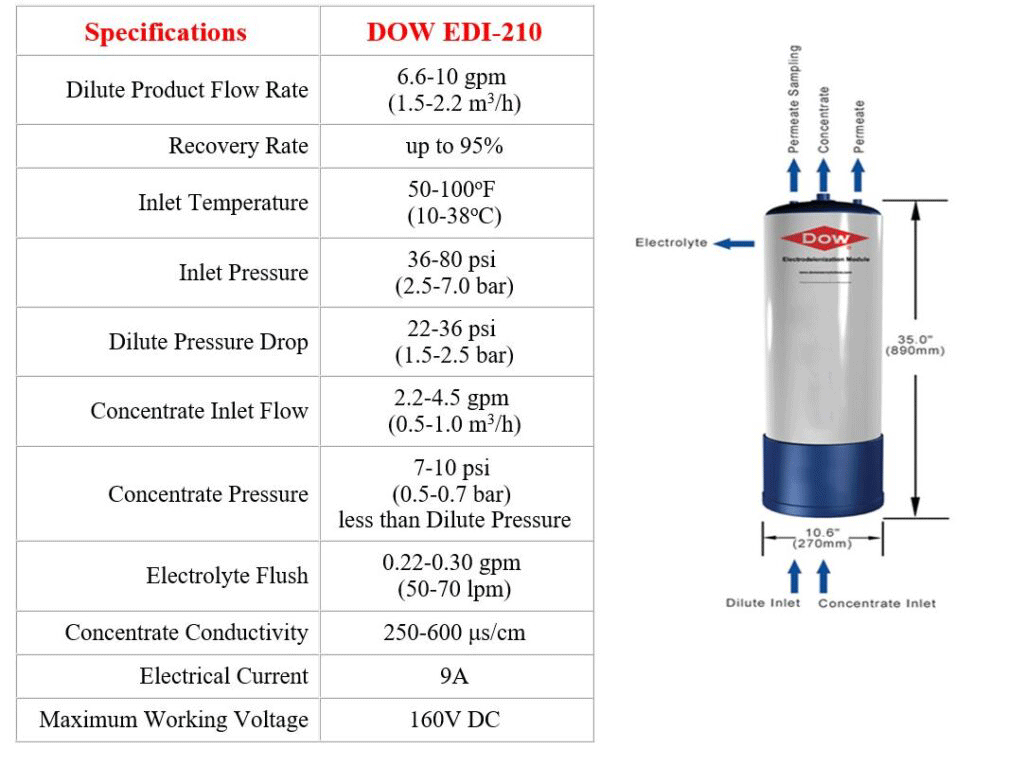

- الکترودياليز Electrodeionization (EDI)

- نانو فيلتراسيون NanoFiltration (NF)

- دستگاه اولترافيلتراسيون UF

- ميکروفيلتراسيون Micro Filtration (MF)

- تصفیه آب به روش اسمز معکوس RO

تصفیه فاضلاب

- چربی گیری ثقلی (API (American Petroleum Institute

- چربی گیری با صفحات مورب CPI) Corrugated Plate Interceptors)

- روش راکتور بیوفیلمی با بستر متحرک (Moving Bed Biofilm Reactor (MBBR

- شناور سازی با هوای محلول (Dissolved Air Flotation (DAF

- فرآیند بیو راکتور غشائی Membrane bioreactor (MBR)

- فرآیند دیسک بیولوژیکی گردان (RBC) Rotating Biological Contactor

- فرآیند راکتور پر و خالی شونده نا پیوسته (SBR) Sequencing batch reactor

- فرآیند راکتور فیلتراسیون با کیک لجن و جریان رو به بالا

- فرایند لجن فعال متعارف Conventional Activated Sludge

- فرآیند هوادهی گسترده متناوب دوفاز (IDEA)

- روش لجن فعال با هوادهی گسترده

- روش تلفیقی لجن فعال با بستر ثابت | Integrated Fixed Film Activated Sludge

- تامین تجهیزات

- مقالات

- درباره ما

- تماس با ما